Digitale Wertschöpfung dank smarter Fertigung

15.03.2021 by Ümit Günes

Digitale Wertschöpfung entsteht durch den Nutzen, den smarte Produkte und dazugehörige Services bieten. Unternehmen sollten sie nah am Kerngeschäft entwickeln.

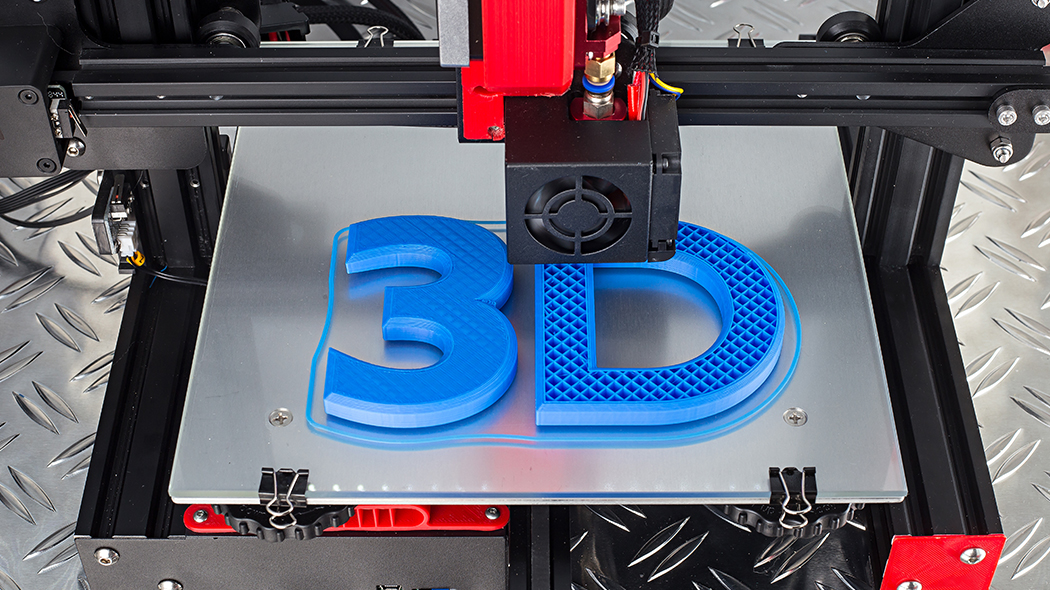

Viele Unternehmen erzeugen Wertschöpfung mit digitalen Technologien, indem sie ihre Fertigungsverfahren verändern oder zusätzliche, intelligente Services entwickeln. So kann die Herstellung der eigentlichen Produkte individualisiert werden – jeder Kunde erhält eine speziell auf ihn abgestimmte Version.

Ein Ansatzpunkt für digitale Wertschöpfung sind After Sales-Services wie Wartung oder Reparatur, die bisher von Technikern vor Ort erledigt wurden. Allerdings ist es häufig besser, digitale Technologien für Remote-Prozesse zu nutzen – nicht nur in Zeiten von Corona.